世界上现已探明的海上油气资源大部分蕴藏在大陆架及3000米以下的海底。目前的调查数据显示,深海能源储量几乎是陆地能源储量的100倍,但由于开采技术上的限制,深海还是能源领域最具探索潜力的“处女地”。

为了开发这些巨大的能源宝藏,用于在海上钻探井的巨型海上结构物——海洋钻井平台应运而生。大型海洋石油钻井平台堪称海上巨无霸,平台上装有钻井、动力、通讯、导航等设备,以及安全救生和人员生活设施,是海上油气勘探开发不可缺少的手段。

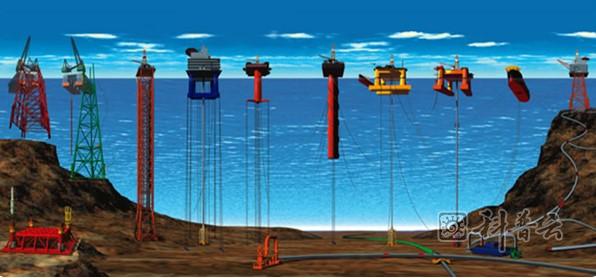

海洋钻井平台主要分为固定式平台和移动式平台两大类。

1.固定式钻井平台

固定式钻井平台主要有混凝土重力式平台、导管架式平台、深水顺应塔式平台等类型。它是通过重力或管架等构架将平台固定在海底,在整个使用寿命期内位置固定不变,不能再移动。其的优点是整体结构稳定、受海面气象条件的影响较小,而且完井后可作为采油平台,设备使用寿命较长。但是,它的灵活性差,而且造价高,不适合在较深的水域工作。重力式平台主要用于有工业油流且水深较浅水域的油田,一般工作水深在20m左右。当工作水深超过90m时,需采用导管架式平台或其它方式,但其建造成本会相对较高。

2.移动式钻井平台

随着人类对资源需求量的日益增长,海洋资源的开发由近海开采逐步挺进深海海域。人们建造了可在海上移动钻井位置并多次使用的移动式钻井平台,开始了在更深水域开采海洋资源的步伐。

移动式钻井平台通常是在较深的水域使用,主要有坐底式平台、自升式平台、钻井船、半潜式平台、张力腿式平台等类型。而其中又以自升式平台、钻井船、半潜式平台应用最为广泛。

自升式钻井平台带有能够自由升降的桩腿,作业时桩腿下伸到海底,站立在海床上,利用桩腿托起平台,并使平台底部离开海面一定的距离(气隙)。平台升到一定高度,脱离了潮、浪、涌的影响,就可以开始钻井作业了。当钻井作业完成时,把桩腿升高,平台坐到水面,可以用拖船把平台拖到下一个工作区,进行新的作业。这种平台升降系统的造价比坐底式船要低得多,对水深适应性强,工作稳定性良好,因此发展较快,约占移动式钻井装置总数的1/2。

自升式钻井平台 半潜式钻井平台

半潜式钻井平台具有优良的抗风浪性能和较大的可变载荷,可在较深海域进行钻探作业。但由于其造价昂贵,对整体建造技术和工艺水平要求很高,目前世界上只有少数几个国家能够建造。半潜式钻井平台(SEMI)由坐底式平台发展而来,上部为工作甲板,下部为两个下船体,用支撑立柱连接。工作时下船体潜入水中,甲板处于水上安全高度,水线面积小,波浪影响小,稳定性好、自持力强、工作水深大,新发展的动力定位技术用于半潜式平台后,工作水深可达900~1200米。半潜式与自升式钻井平台相比,优点是工作水深大,移动灵活;缺点是投资大,维持费用高,需有一套复杂的水下工作装备,有效使用率低于自升式钻井平台。到目前为止,半潜式钻井平台已经经历了第一代到第六代的历程。

钻井船是浮船式钻井平台,它通常是在机动船或驳船上布置钻井设备。平台是靠锚泊或动力定位系统定位。按其推进能力,分为自航式、非自航式;按船型分,有端部钻井、舷侧钻井、船中钻井和双体船钻井;按定位分,有一般锚泊式、中央转盘锚泊式和动力定位式。浮船钻井的特点是比较灵活,移位快,能在深水中钻探,比较经济。但它的缺点是受风浪海况影响大,稳定性相对较差,给钻井带来困难。

科学在进步,时代在发展。一些新的型式钻井平台也出现在深海海域,如张力腿平台和单柱式平台。海上钻井技术在飞速发展,人们现在已向更深的海域进军,无论是钻井井深、钻井水深、钻井效率都会有新的世界纪录出现。

我国海洋石油工业起步比较晚。1966年,我国的第一座正式海上钻井平台在渤海开钻,从此揭开了我国海洋石油勘探开发的序幕。2009年,我国海洋工程装备制造标志性工程——世界第六代3000米深水半潜式钻井平台,在上海外高桥造船有限公司顺利出坞。这是我国首次自主设计、建造的当今世界上最先进的深水半潜式钻井平台,不仅填补了我国在深水钻井特大型装备项目上的空白,而且对于加速我国进军世界级海洋工程装备开发、设计和制造领域,提升我国深水作业能力具有重要的战略意义。

目前,我国在建造海洋钻井平台、船体吨位总量方面仅次于韩国,居世界第二位。但在自行设计海洋钻井平台、船舶主机、浮式钻井核心设备方面还处于起步阶段,这需要国内海洋装备企业瞄准世界顶尖水平继续努力。