碳/碳复合材料(c-c composite or carbon-carbon composite material)是指以碳纤维及其织物增强的碳基体复合材料。作为增强体的碳纤维可用多种形式和种类,既可以用短切纤维,也可以用连续长纤维及编织物。碳基体可以是通过化学气相沉积制备的热解碳,也可以是高分子材料热解形成的固体碳。C/C复合材料具有低密度(<2.0g/cm3)、高强度、高比模量、高导热性、低膨胀系数、摩擦性能好,以及抗热冲击性能好、尺寸稳定性高等优点,是如今在1650℃以上应用的少数备选材料,最高理论温度更高达2600℃,因此被认为是最有发展前途的高温材料之一。

C/C复合材料制品

C/C复合材料的制备工艺主要有化学气相法和液相浸渍法。前者是以有机低分子气体为前驱体,后者是以沥青等热塑性树脂或酚醛树脂等热固性树脂为基体前驱体,这些原料在高温下发生一系列复杂化学变化而转化为基体碳。其中,化学气相法是直接在坯体孔内沉积碳,产品的物理机械陛能比较好,但生产周期较长。液相浸渍法是将碳纤维制成的预成型体浸入液态的浸渍剂中,通过固化、碳化、石墨化等一系列过程的循环,最终得到C/C复合材料。其中,浸渍剂的组成和结构十分重要,不仅影响致密化效率,也影响制品的机械性能和物理性能。浸渍剂的高黏度和低碳化收率是造成C/C复合材料制备成本较高的重要原因之一。为了得到更好的致密化效果,通常采用两种方法相结合,制备具有理想密度的C/C复合材料。

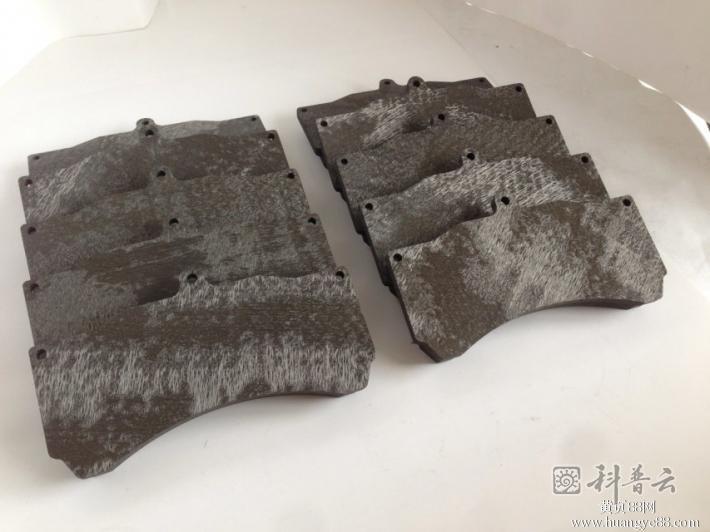

C/C复合材料作为优异的热结构和功能一体化工程材料,自1958年诞生以来,在军工方面得到了长足的发展,其中最重要的用途是用于制造导弹的弹头部件。由于其耐高温、摩擦性好,目前已广泛用于固体火箭发动机喷管、航天飞机结构部件、飞机及赛车的刹车装置、热元件和机械紧固件、热交换器、航空发动机的热端部件等。其中,目前,固体火箭发动机喷管和刹车盘是C/C复合材料的两大主要应用领域。

在固体火箭发动机喷管上的应用,C/C复合材料自20世纪70年代首次作为固体火箭发动机(SRM)喉衬飞行成功以来,极大地推动了SRM喷管材料的发展。采用C/C复合材料的喉衬、扩张段、延伸出口锥,具有极低的烧蚀率和良好的烧蚀轮廓,可大大提高SRM的比冲,喷管效率可提高l%~3%。在刹车领域,C/C复合材料刹车盘的实验性研究于1973年第一次用于飞机刹车。目前,一半以上的C/C复合材料用作飞机刹车装置。C/C复合材料制作的飞机刹车盘重量轻、耐温高、比热容比钢高2.5倍;同金属刹车材料相比,可节省40%的结构重量,使用寿命可提升5~7倍,刹车力矩平稳,刹车时噪声小。因此,碳刹车盘的问世被认为是刹车材料发展史上的一次重大的技术进步。

C/C复合材料自20世纪60年代发明以来,就受到军事、航空航天、核能以及许多民用工业领域的极大关注。然而,由于C/C复合材料制造工艺复杂、技术难度大,原材料价格昂贵,产品成本长期居高不下,其用途仍然限制在一些工作条件苛刻的部位,以及其它材料不能替代的航空航天和军事领域。目前在C/C复合材料研究领域,最需要解决的问题是:研究高效、低成本、快速制备工艺方法;研究能在1800℃以上长期使用的抗氧化涂层;研究高性能耐烧蚀C/C复合材料并应用于固体火箭喉衬材料;改进C/C复合材料的摩擦磨损性能,使之更加满足于刹车材料的应用。