来源:江苏省国际科技合作中心

在《中国制造 2025》强国战略中提出的“新材料”和“新能源汽车”作为重点领域的背景下,轻量化成为车企的“不二选择”。其中,材料轻量化是汽车轻量化的主要途径,高性能碳纤维复合材料(以下简称复合材料)则是主要选材对象。

高性能碳纤维复合材料具有极高的比刚度(钢的5倍)、比强度(钢的8倍)。它的抗疲劳属性和抗化学腐蚀性也优于普通钢铁。有别与简单结构板材的生产,应用于汽车行业以及其他民用生产的复合材料零部件几何形状多变,结构复杂,尺度多样,耐疲劳程度与硬度要求不一。

这种复杂结构的零部件基于其本身复杂变化的多尺度结构对于面向民用大工业全自动化生产设备提出了这几个挑战,全自动化生产因此受限:

1.如何能够使得生产设备能够适应多样的,几何形状多变并且不规则的结构,解决不可示教的问题,并且可以按需调整。

2.如何能够确保零部件在各个部位上面的力学性能达到要求。

3.如何在保证产品质量的前提下降低生产成本,包括降低原材料成本,生产设备成本,人工成本等。

在国内目前水平下,受限于种高性能的复合材料其本身的复杂性,生产大部分依靠半手工实现,目前市场上没有实现完全自动化生产的设备。

由于半手工生产的工序多、周期长、产量低,高性能碳纤维复合材料部件的价格昂贵,不能在普通民用装备上大量使用。

本产品项目针对这个在生产工艺上的难点提出了一个全新的理念—机器人辅助纤维铺设技术和纤维织物多步冲压技术。基于这个理念上设计的成套生产设备解决了上述难题:

1.智能铺丝和智能成型:生产设备具有卓越的计算能力去设计铺丝路径和冲压步骤,以求完美契合客户所需的特殊结构

2.智能计算零部件各个面的力学性能和耐疲劳程度,确保刚度强度等性能满足客户需求。

3.剔除人工生产环节,智能计算所需生产资料,提高正品率,保证产品质量。

使用本项目产品,可以成本低、废料少,效率高,全自动化的产出性价比极高的高性能碳纤维复合材料结构性零部件,可以全面替代目前国内依靠手工环节的生产现状,对于复合材料生产行业形成冲击:

1.原材料价格低:可以利用价格低廉的原丝铺层代替价格昂贵的织物,原材料成本降低50%以上。

2.生产废料少:智能计算所学要的编织物形状,减少边角料(面积)60%以上;

3.缩短单位产品的生产时间:本专利提出的工艺方法可以将单件工时缩短到半个小时以内,比传统工艺加快8到16倍。

4.无人值守车间:本过程完全实现数字自动化,优化生产环节,降低人工成本和减少误差以保证产品质量。

5.资本投入少:生产设备以机器人代替传统龙门装置,大幅度降低了生产企业对于生产厂房和设备等所需资本投入近50%,降低了生产企业进入行业门槛,为规模化生产铲除障碍。

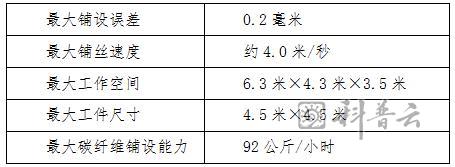

碳纤维复合材料结构性零部件生产装备主要性能指标如下:

表1:铺丝装备主要性能指标

在国际上,此类相关技术由于与航天等敏感行业密切相关,还存在针对中国设置技术壁垒和技术禁运现状。

综上所述,本项目产品填补了国内复杂结构复合材料全自动化生产的空白,实现了材料成本下降80%,产能增加8倍以上,为规模化生产铲除障碍,并且破除了国际上针对中国设计技术壁垒。

本项目产品是对目前国际前沿的生产工艺的深度改良,并且已经获得专利6项,其中2项发明专利和4项实用新型专利。项目成立之后可以直接对接生产企业,按照客户需求做客户个性化定制。